在工業(yè)自動化浪潮中,“機械加工自動化上下料”正從單一功能需求演變?yōu)槿嵝陨a(chǎn)系統(tǒng)的核心環(huán)節(jié)。傳統(tǒng)方案常面臨靈活性不足、部署周期長、精度受限等痛點,而富唯智能復(fù)合機器人以“協(xié)作機器人+移動機器人+視覺引導(dǎo)”的三重融合,為這一場景注入了全新可能性。

一、一體化控制:打破自動化孤島的關(guān)鍵

富唯智能復(fù)合機器人搭載ICD系列核心控制器,首次實現(xiàn)移動底盤、協(xié)作臂與視覺系統(tǒng)的一體化控制。這種“大腦統(tǒng)一指揮”的架構(gòu),讓機械加工自動化上下料過程不再受固定工位限制——移動機器人攜帶協(xié)作臂自主穿梭于機床群間,視覺系統(tǒng)實時計算抓取點,從原料抓取到成品搬運全流程無需人工干預(yù)。某精密零部件工廠實測顯示,在12臺CNC機床組成的產(chǎn)線中,單臺復(fù)合機器人即可完成全線物料流轉(zhuǎn),換型時間縮短至原方案的1/5。

二、視覺賦能:讓機器人“看得清、抓得準”

通過自研2D/3D視覺平臺,系統(tǒng)能智能識別散亂堆放的工件。3D相機生成高分辨率點云數(shù)據(jù),即便在反光金屬表面或復(fù)雜幾何結(jié)構(gòu)的場景下,仍可實現(xiàn)±0.5mm的重復(fù)定位精度。這種能力使得機械加工自動化上下料不再局限于整齊碼放的物料,即使是隨機擺放的毛坯件,機器人也能自主規(guī)劃最優(yōu)抓取路徑。

三、開箱即用:15分鐘激活產(chǎn)線柔性

“最快15分鐘部署”并非營銷話術(shù),而是源于深度優(yōu)化的系統(tǒng)架構(gòu)。當傳統(tǒng)方案還在進行繁瑣的通訊協(xié)議配置時,富唯復(fù)合機器人已通過預(yù)置接口快速對接主流機床、立體庫與MES系統(tǒng)。這種即插即用的特性,讓企業(yè)面對緊急訂單時能快速組建機械加工自動化上下料臨時單元,真正實現(xiàn)“今天下單、明天投產(chǎn)”的敏捷制造。

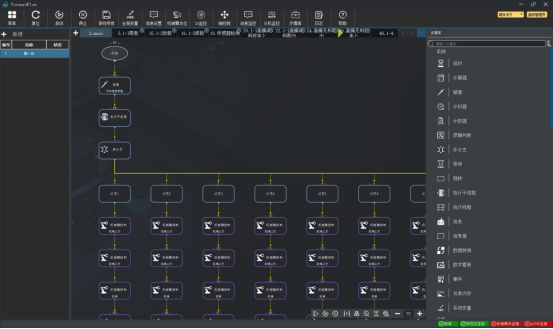

四、零代碼編程:解鎖運維新范式

通過圖形化任務(wù)鏈編輯器,操作人員無需編寫代碼即可構(gòu)建復(fù)雜作業(yè)流程。調(diào)度系統(tǒng)支持動態(tài)增減機器人數(shù)量,當產(chǎn)能需求波動時,企業(yè)可像調(diào)度網(wǎng)約車一樣靈活調(diào)配機器人集群。某新能源電池盒生產(chǎn)線應(yīng)用表明,新增4個上下料工位僅需在調(diào)度地圖拖拽標注,系統(tǒng)自動生成最優(yōu)任務(wù)分配方案。

從汽車零部件精加工到半導(dǎo)體晶圓搬運,富唯智能復(fù)合機器人正在重新定義機械加工自動化上下料的邊界。當傳統(tǒng)自動化設(shè)備還在追求單點效率提升時,這種“可移動、會思考、自決策”的復(fù)合形態(tài),已然成為智能工廠進化的新基石。