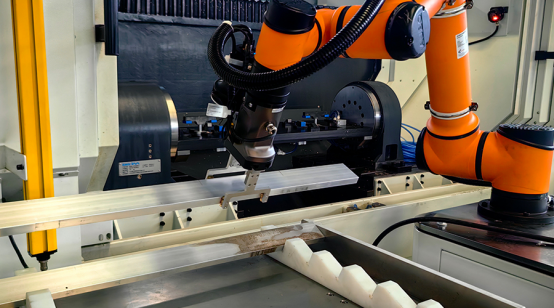

在精密制造領(lǐng)域,CNC加工的每一秒都關(guān)乎成本與質(zhì)量。當(dāng)傳統(tǒng)人工上下料模式遭遇產(chǎn)能瓶頸、精度波動(dòng)等難題時(shí),自動(dòng)化上下料已成為行業(yè)突破發(fā)展桎梏的關(guān)鍵選擇。富唯智能輪式人形機(jī)器人的實(shí)踐數(shù)據(jù)顯示,采用自動(dòng)化上下料的CNC車間,綜合生產(chǎn)效能可提升300%以上,這背后是技術(shù)迭代對(duì)制造業(yè)的深度重塑。

一、效率革命:打破人工操作的天然局限

人工上下料存在難以克服的效率天花板。一名熟練工人日均最多完成 800次CNC機(jī)床換料,且需在不同設(shè)備間往返奔波,實(shí)際有效作業(yè)時(shí)間不足 60%。而富唯智能輪式人形機(jī)器人搭載的 GRID 智能任務(wù)引擎,可實(shí)現(xiàn)12臺(tái)機(jī)床的無(wú)縫銜接,單臺(tái)設(shè)備日均上下料量達(dá)3600次,相當(dāng)于4.5名工人的工作量。在3C電子精密加工車間的實(shí)測(cè)中,機(jī)器人能將設(shè)備待機(jī)時(shí)間從人工操作的15分鐘 / 小時(shí)壓縮至2分鐘以內(nèi),使機(jī)床利用率從 65% 躍升至 92%。

自動(dòng)化系統(tǒng)的連續(xù)作業(yè)能力更凸顯優(yōu)勢(shì)。金屬加工車間推行 “黑燈工廠” 模式后,富唯智能機(jī)器人在無(wú)人值守狀態(tài)下可維持 720 小時(shí)不間斷生產(chǎn),期間完成 28800 次物料轉(zhuǎn)運(yùn),而傳統(tǒng)三班制人工團(tuán)隊(duì)在此期間至少需輪換9名工人,還可能因交接班銜接問題產(chǎn)生 3% 的物料誤操作。

二、質(zhì)量管控:從 “人控” 到 “數(shù)控” 的精度躍遷

CNC加工的核心競(jìng)爭(zhēng)力在于微米級(jí)精度控制,而人工操作的不穩(wěn)定性成為質(zhì)量隱患。某汽車模具廠數(shù)據(jù)顯示,人工上下料導(dǎo)致的工件裝夾偏差占質(zhì)量缺陷的 42%,平均每月產(chǎn)生 2.3 萬(wàn)元的廢品損失。富唯智能輪式人形機(jī)器人 ±0.1mm 的末端重復(fù)定位精度,配合視覺定位系統(tǒng),可將裝夾誤差控制在 5μm 以內(nèi),使產(chǎn)品合格率從 89% 提升至 99.7%。

自動(dòng)化系統(tǒng)的過程追溯能力同樣關(guān)鍵。機(jī)器人每次上下料都會(huì)自動(dòng)記錄物料編號(hào)、裝夾參數(shù)、加工時(shí)間等數(shù)據(jù),形成完整的質(zhì)量檔案。當(dāng)檢測(cè)到尺寸超差時(shí),系統(tǒng)能在 0.3 秒內(nèi)觸發(fā)機(jī)床停機(jī)指令,避免批量報(bào)廢。這種閉環(huán)控制機(jī)制,讓某航空零部件企業(yè)的質(zhì)量追溯效率提升了 8倍。

三、安全升級(jí):構(gòu)建無(wú)人化防護(hù)網(wǎng)

金屬加工環(huán)境暗藏多重風(fēng)險(xiǎn),工件搬運(yùn)過程中可能發(fā)生的碰撞、高溫工件造成的。

當(dāng) CNC 行業(yè)從 “規(guī)模擴(kuò)張” 轉(zhuǎn)向 “精益制造”,自動(dòng)化上下料已不僅是技術(shù)選擇,更是生存戰(zhàn)略。富唯智能輪式人形機(jī)器人通過重構(gòu) “人 - 機(jī) - 料” 協(xié)同模式,讓每一臺(tái) CNC 機(jī)床都釋放出最大效能,這正是制造業(yè)向智能化轉(zhuǎn)型的核心要義。