針對鋁合金板件刷油烘干上下料過程中的自動化需求,我們提出了一套基于3D視覺引導(dǎo)的解決方案。該方案通過引入先進的3D視覺技術(shù),實現(xiàn)了對板件的高精度識別和定位,從而提高了生產(chǎn)效率和質(zhì)量穩(wěn)定性。

方案概述

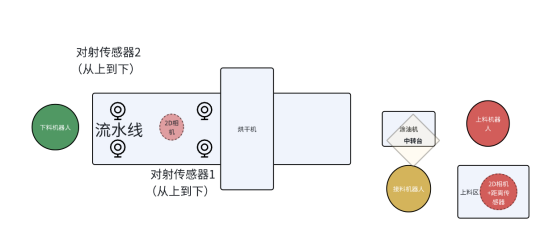

本方案通過在上料區(qū)和下料區(qū)分別配置3D視覺系統(tǒng),實現(xiàn)對鋁合金板件的精確識別和定位。上料區(qū)采用吸取式上料方式,確保板件平穩(wěn)、準(zhǔn)確地進入生產(chǎn)線。下料區(qū)則通過機器人抓取和擺放板件,實現(xiàn)自動化下料。同時,為確保涂油過程不接觸產(chǎn)品正面,我們將涂油裝置設(shè)計為側(cè)面或頂部涂油方式。

方案實施

一、上料區(qū)實施

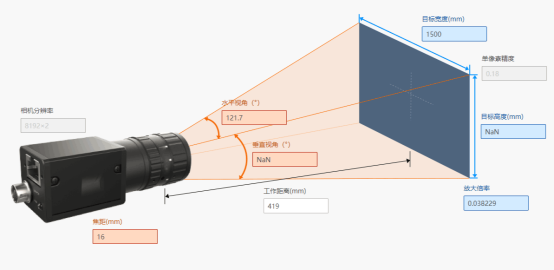

在上料區(qū),我們配置了一套3D視覺系統(tǒng),包括高分辨率相機和圖像處理單元。當(dāng)傳感器檢測到工件時,相機立即進行拍照,并將圖像數(shù)據(jù)傳送給圖像處理單元。圖像處理單元通過算法對圖像進行處理,提取出板件的輪廓和位置信息,并計算出板件的Y1值。然后,根據(jù)Y1值控制吸取裝置精確地將板件吸取起來,并平穩(wěn)地送入生產(chǎn)線。

二、下料區(qū)實施

在下料區(qū),我們同樣配置了一套3D視覺系統(tǒng),以及一臺具備高精度抓取和擺放功能的機器人。當(dāng)傳感器1檢測到工件時,相機進行拍照并給出產(chǎn)品1的Y1值;隨后,傳感器2檢測到工件時,機器人根據(jù)Y1值精確抓取產(chǎn)品1,并將其擺放到指定位置。同理,當(dāng)傳感器再次檢測到工件并給出產(chǎn)品2的Y2值時,機器人再次進行抓取和擺放操作。在整個過程中,我們通過優(yōu)化算法和校準(zhǔn)相機參數(shù),確保擺放精度達到±2mm的要求。

解決方案

針對下料器擺放精度需要達到±2mm的難點,我們采取了以下措施:

1、提高相機分辨率和視野寬度:選用更高分辨率的相機,以增加圖像數(shù)據(jù)的精細度;同時,根據(jù)生產(chǎn)線實際情況調(diào)整相機視野寬度,確保覆蓋整個工作流程。

2、優(yōu)化圖像處理算法:通過深入研究鋁合金板件的特征和表面紋理,優(yōu)化圖像處理算法,提高輪廓識別和位置計算的準(zhǔn)確性。

3、精準(zhǔn)校準(zhǔn)機器人參數(shù):對機器人進行精準(zhǔn)校準(zhǔn),包括機械臂的長度、關(guān)節(jié)角度等參數(shù),確保機器人在執(zhí)行抓取和擺放操作時具有高度的穩(wěn)定性和精度。

本解決方案通過引入3D視覺技術(shù),實現(xiàn)了對鋁合金板件刷油烘干上下料過程的高效自動化。通過優(yōu)化算法和精準(zhǔn)校準(zhǔn)設(shè)備參數(shù),我們成功解決了下料器擺放精度的問題,提高了生產(chǎn)效率和質(zhì)量穩(wěn)定性。