工業4.0與智能制造深度融合的今天,傳統人工上下料模式已難以滿足制造業對高效率與精度的需求。富唯智能復合機器人集協作機器人、移動機器人和視覺引導技術于一體,正以其革命性的“手、腳、眼、腦”融合架構,為企業實現真正的24小時不間斷上下料提供了全新解決方案。

01 一體化控制:打破自動化孤島的關鍵

富唯智能復合機器人搭載ICD系列核心控制器,首次實現移動底盤、協作臂與視覺系統的一體化控制。這種“大腦統一指揮”的架構,讓上下料過程不再受固定工位限制。

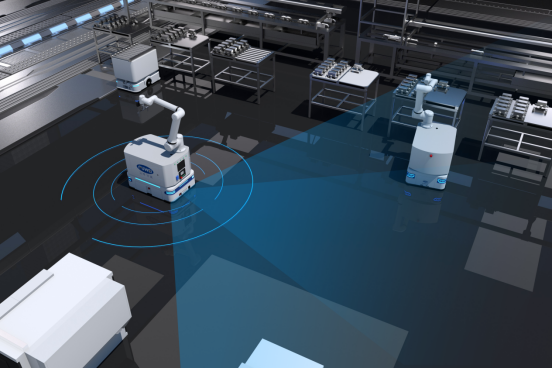

移動機器人攜帶協作臂自主穿梭于機床群間,視覺系統實時計算抓取點,從原料抓取到成品搬運全流程無需人工干預。

與傳統方案相比,這種一體化設計消除了多系統通訊延遲,任務響應速度提升20倍,為24小時不間斷上下料奠定了堅實基礎。

02 視覺賦能:讓機器人“看得清、抓得準”

通過自研2D/3D視覺平臺,系統能智能識別散亂堆放的工件。3D相機生成高分辨率點云數據,即使在反光金屬表面或復雜幾何結構場景下,仍可實現±0.5mm的重復定位精度。

在CNC鋁板加工場景中,機器人集成3D視覺定位與末端力控傳感器,實現對超薄鋁板等物料的 “零損傷”抓取,單機日處理量超3000件,節拍壓縮至18秒。

這種能力使得24小時不間斷上下料不再局限于整齊碼放的物料,即使是隨機擺放的毛坯件,機器人也能自主規劃最優抓取路徑。

03 開箱即用:15分鐘激活產線柔性

“最快15分鐘部署”并非營銷話術,而是源于深度優化的系統架構。當傳統方案還在進行繁瑣的通訊協議配置時,富唯復合機器人已通過預置接口快速對接主流機床、立體庫與MES系統。

在東莞某新能源汽車零部件工廠,這款復合機器人展示了令人驚嘆的敏捷部署能力。上午到廠,午休前便完成首件抓取,迅速投入24小時不間斷上下料作業。

這種即插即用的特性,讓企業面對緊急訂單時能快速組建臨時上下料單元,真正實現“今天下單、明天投產”的敏捷制造。

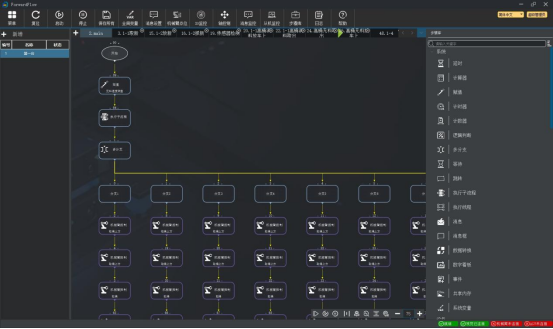

04 零代碼編程:解鎖運維新范式

通過圖形化任務鏈編輯器,操作人員無需編寫代碼即可構建復雜作業流程。調度系統支持動態增減機器人數量,當產能需求波動時,企業可像調度網約車一樣靈活調配機器人集群。

某新能源電池盒生產線應用表明,新增4個上下料工位僅需在調度地圖拖拽標注,系統自動生成最優任務分配方案。

這種柔性調度能力,確保了24小時不間斷上下料系統能夠根據訂單變化智能調整,實現資源利用最優化。

05 多行業賦能:從概念到實踐的全面落地

富唯智能復合機器人已廣泛應用于汽車、電子、新能源、機加工等多個行業。在合肥某芯片封測廠的潔凈車間,它展現出“類人化”的智能水平,實現高精度上下料作業。

在醫療耗材領域,機器人通過視覺引導抓取透明輸液瓶,并自主避讓人員送至檢測工位,實現了24小時不間斷的潔凈生產。

某精密零部件工廠實測顯示,在12臺CNC機床組成的產線中,單臺復合機器人即可完成全線物料流轉,換型時間縮短至原方案的1/5。

在合肥某芯片封測廠的潔凈車間里,富唯復合機器人正悄然穿梭于設備之間。它不需要燈光,不需要休息,更不會因重復勞動而分心。它的機械臂以±0.05mm的精度抓取著精密部件,仿佛在演奏一場永不落幕的工業交響曲。

傳統制造業的邊界,正被這些不知疲倦的“智慧細胞”重新定義。當黎明到來,工人們回到崗位,他們看到的將是井然有序的生產線和精準到位的數據看板——一夜之間,生產力已被重新書寫。